Beschreibung und Projektziele

Ausgangssituation und Idee

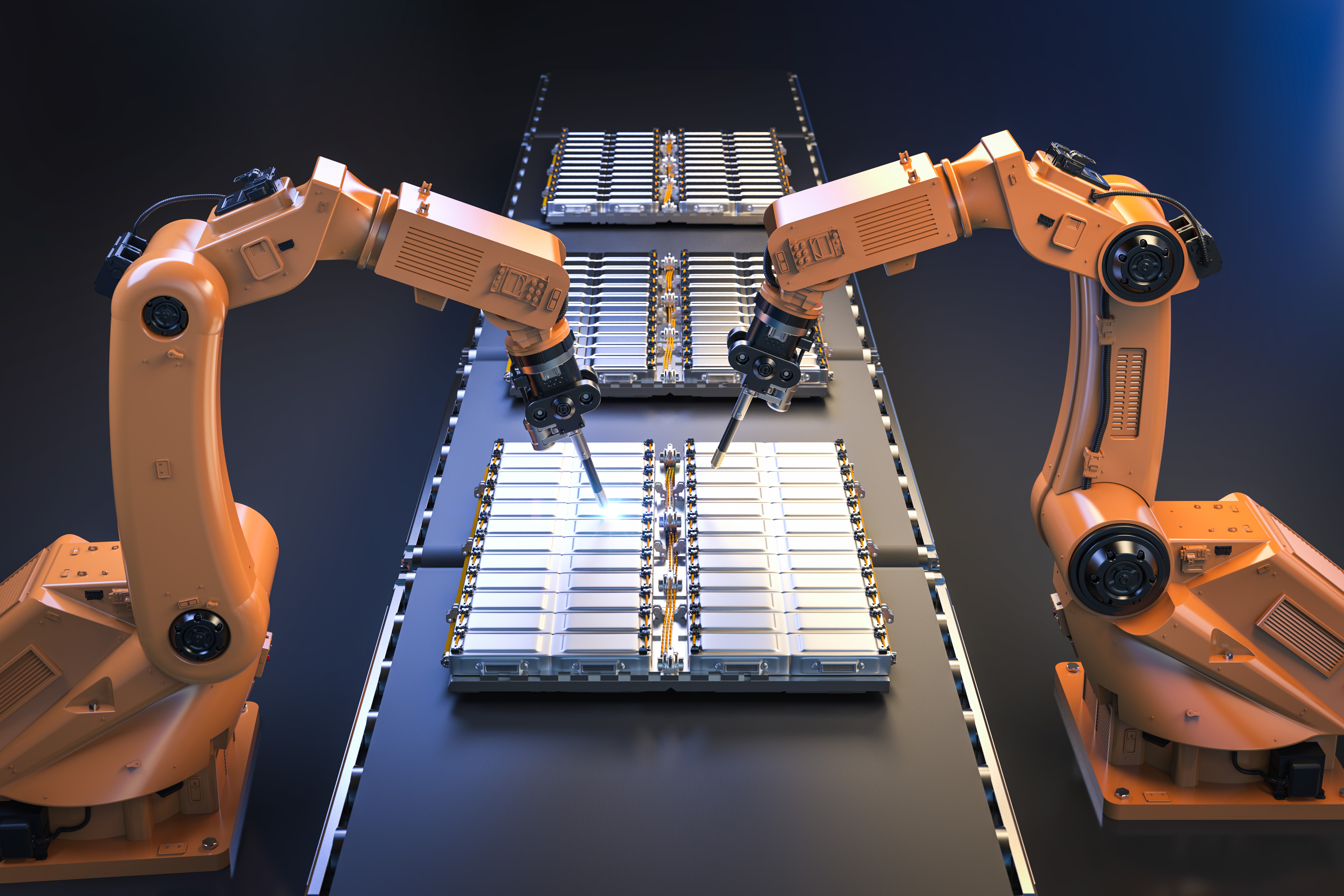

Laserschweißen ist ein anspruchsvolles Bearbeitungsverfahren und aus der modernen industriellen Produktion, so z. B. in der Batteriezellenfertigung, nicht mehr wegzudenken. Die Herausforderung beim Laserschweißen besteht darin, eine optimale Wärmeaufbringung durch den Laser zu erzeugen, so dass durch die Schweißnaht eine zuverlässige Verbindung hergestellt wird, um Beschädigungen der Zelle zu vermeiden. Aufgrund der Komplexität, erfolgt aktuell die Ermittlung der optimalen Prozessparameter über einen sehr aufwendigen, iterativen Prozess, mit zahlreichen zerstörenden Tests. Um die hohen Anforderungen im Leichtbau zu erfüllen, gute Schweißergebnisse zu erzielen und gleichzeitig eine hohe Produktivität zu erreichen, müssen viele verschiedene Einflüsse im Prozess berücksichtigt werden. In diesem Zusammenhang spielt die Prozessüberwachung eine große Rolle.

Das Vorhaben kurz erklärt

Im Projekt e-LAS+ steht die Entwicklung eines multimodalen Inline-Prüfverfahrens für das Laserschweißen im Mittelpunkt. Weiterhin soll mithilfe einer prädiktiven Prozessanpassung sowie einer KI-basierten Plattform das wirtschaftliche Betreiben von Laserschweißanalgen für kleine Losgrößen ermöglicht werden. Die systematische Erfassung der Erfahrungswerte des Maschinenpersonals soll dazu dienen, die komplette Wertschöpfungskette verbessern zu können.

Die Innovation bei der automatisierten Überwachung

Das geplante multimodale Inline-Prüfverfahren basiert auf Methoden des maschinellen Lernens (ML) und stellt die Qualität der Schweißnaht für kleine Losgrößen sicher. Auftretende Fehlerbilder und Prozessregulierungsoptionen werden dem Maschinenpersonal als digitales Assistenzsystem zur Verfügung gestellt, um so zur künftigen Steigerung der Produktqualität von Stromspeichern und zur Effizienz der Produktion beizutragen. Alle Projektergebnisse werden in einer Pilotanlage demonstriert. Das entwickelte Inline-Prüfverfahren mit Assistenzsystem soll überdies die Möglichkeit bereithalten, auch im Bereich der Großserienfertigung eingesetzt zu werden.

Fraunhofer-Institut für Digitale Medientechnologie IDMT

Fraunhofer-Institut für Digitale Medientechnologie IDMT